Трагедия с теплоходом «Булгария» – повод, хотя и печальный, обратиться еще раз к проблемам отечественного судостроения. Несоблюдение, а если уж говорить честно, откровенное нарушение правил эксплуатации судна, по мнению экспертов, основная причина случившегося. Опять–таки, по мнению экспертов, возраст теплохода (а ему на момент аварии исполнилось 56 лет) не является критичным. Тем не менее возраст серьезный и, как выяснилось, в эксплуатации до сих пор находятся суда постройки 50–х годов прошлого века, перевозящие пассажиров. Возникает законный вопрос – а что может предложить отечественное судостроение взамен этих теплоходов?

Трагедия с теплоходом «Булгария» – повод, хотя и печальный, обратиться еще раз к проблемам отечественного судостроения. Несоблюдение, а если уж говорить честно, откровенное нарушение правил эксплуатации судна, по мнению экспертов, основная причина случившегося. Опять–таки, по мнению экспертов, возраст теплохода (а ему на момент аварии исполнилось 56 лет) не является критичным. Тем не менее возраст серьезный и, как выяснилось, в эксплуатации до сих пор находятся суда постройки 50–х годов прошлого века, перевозящие пассажиров. Возникает законный вопрос – а что может предложить отечественное судостроение взамен этих теплоходов?

Знакомые названия

Успехи возрождающейся после долгих лет забвения российской судостроительной отрасли пока еще очень скромные, но они есть. И если оживление в отрасли наметилось, желательно, чтобы суда, построенные на российских верфях, были конкурентоспособны и соответствовали лучшим международным образцам. Чьи же суда являются на сегодняшний день образцовыми, а главное, за счет чего достигается их высокий уровень?

С начала двухтысячных центр мирового судостроения переместился в Азию. По убывающей лидерство стран выглядит следующим образом: Южная Корея, Япония, Китай, Тайвань, далее – Германия, Польша, Хорватия. Наиболее крупные судостроительные компании мира – Хундай, Дэу, Самсунг, Мицубиси, Хитачи. Не правда–ли, знакомые названия?

Лидерство азиатов носит объективный характер – средняя производительность труда в рамках западноевропейской программы судостроения составляет 97 тыс. евро в год на одного работника, в Германии – 135–170 тыс. евро, а в Японии – 470 тыс. евро в год (!). Стоимость постройки судна в пересчете на 1 т дедвейта в Японии в 2 раза ниже, чем на европейских верфях. Японские и корейские судостроители последовательно снижают себестоимость строительства своих судов, несмотря на достигнутые показатели.

Более высокие экономические показатели на азиатских верфях привели к тому, что произошел передел мирового рынка судостроения.

Южная Корея уже сейчас занимает до 35% мирового рынка. Следующий сильный игрок – Китай, который забирает долю у Японии. Европа, напротив, «умирает» как судостроительный регион. За 60 лет, начиная с 1950 года, дедвейт судов, построенных на европейских верфях, снизился с 75 млн тонн до 10 млн. Южная Корея, начав строительство практически с нуля в 1966 году, к сегодняшнему дню вышла почти на 50 млн тонн в год. Стагнация европейских производителей наблюдается давно и связана она не только с мировыми кризисами. Если понять, почему простаивают верфи с высоким технологическим уровнем в Европе, то можно выявить факторы конкурентоспособности применительно и к российскому судостроению.

Главный фактор конкурентоспособности – это стоимость построенного судна. По этому фактору лидером на сегодняшний день является Китай. Суда китайской постройки примерно на 10% дешевле, чем корейской, а корейские настолько же дешевле японских. Этим можно объяснить рывок Китая в области судостроения с нуля в 80–х годах прошлого века до постройки судов общим дедвейтом 10 млн тонн через 20 лет.

Что же касается мер гос-поддержки национального судостроения, то, как показывает анализ таких мероприятий как дотации, помощь в техперевооружении, налоговые и таможенные льготы, льготное кредитование, помощь в проведении НИОКР, которые применяются в ведущих странах, отнюдь не они являются определяющими для уровня конкурентоспособности. Практически во всех странах Европы и США в полном объеме применяется комплекс господдержки, выдаются ссуды до 80% цены судна на срок от 10 до 25 лет. В Южной Корее и Китае, в отличие от Европы и США, господдержка в большем объеме ведется по линии НИОКР – в Корее на 50% научные разработки финансируются за счет бюджета, а в Китае на все 100% (!).

Показателен в этом отношении пример Германии, инвестировавшей 500 млн евро в восточные верфи и 300 млн евро в качестве налоговых субсидий. Все эти меры не обеспечили немецким судоверфям приемлемый уровень конкурентоспособности.

Незагруженность верфи самым отрицательным образом сказывается на себестоимости строительства. Происходит это по простой причине – чем меньше загрузка, тем выше фондоемкость, а она и без того велика, учитывая сложный процесс строительства судов. Рост фондоемкости ведет к росту накладных расходов, которые «давят» на себестоимость. Расчеты показывают, что при снижении загрузки на 30% себестоимость увеличивается на 12%, на 50% – рост составит 20%, а при снижении загрузки на 80% себестоимость удваивается.

Растет себестоимость – растет цена постройки – снижается конкурентоспособность. Именно такая ситуация сложилась на европейских верфях, чем и воспользовались их азиатские конкуренты.

А что считают своими слагаемыми успеха корейские и японские судостроители, чьи успехи и бурное развитие налицо?

Ключевой фактор

По мнению представителей верфей Самсунг, успех в судостроении обеспечивается четырьмя слагаемыми: первое – постоянный рост квалификации персонала, «заточенный» на постоянное совершенствование всех технологических и организационных процессов; второе – государственная поддержка судостроения (без нее нет и не может быть ни судостроительной науки, ни современного технологического облика верфей); третье – наличие сильного исследовательского подразделения или постоянный союз с такой структурой; четвертое – современный технологический облик отрасли, который обеспечивается высоким уровнем экономики в целом.

Кроме указанных корейскими специалистами, существуют еще два слагаемых, которые очень важны для конкурентоспособности судостроения. Это кластеризация. Корея, производящая почти 40% мирового флота сконцентрировала свои мощности на очень маленькой территории. Это города Ульсан, Пульсан, Чинхэ и островок (по другому не назовешь) Коджедо. Кластеризация позволяет корейским судостроителям постоянно наращивать производительность и степень кооперационности. Это мощный фактор снижения себестоимости постройки судов.

Европейское судостроение раздроблено и разбросано: в Германии – 17% от общего объема, в Италии – 14%, в Испании, Польше и Хорватии – по 5–6%, на остальную Европу падает 53%. Ни о какой кластеризации в этих условиях речи быть не может. Стоит напомнить, что в России только речное судостроение и ремонт ведутся на 140 заводах, разбросанных по всей огромной территории.

Кластеризация в прогрессии увеличивает рост квалификации персонала, связь науки (НИОКР) и практики (верфи, проектанты, комплектаторы), благодаря ей возникает и работает синергетический эффект. А «размазанное» по территории судостроение Европы проиграло рыночную борьбу.

Еще одно слагаемое конкурентоспособности – это проект судна. Качество проектов судов обеспечивает строительную стоимость судна, скорость доставки единицы груза, эксплуатационную стоимость.

Успешные судостроительные державы думают о качестве проекта, наполовину (в Корее и Японии) или полностью (в Китае) НИОКР в области судостроения финансируются за счет госбюджета. Именно этот фактор является локомотивом конкурентоспособности, именно он лежит в основе роста квалификации отрасли, в основе постоянного роста качества проектов, сокращения цикла постройки судов и снижения их себестоимости.

Анализ факторов, влияющих на строительную стоимость судна, показывает, что средняя структура затрат выглядит следующим образом.

Главная машинная установка, включая оборудование, – 20–25% стоимости судна.

Расходы на управление, включая расходы на администрацию, мастеров и др. – 17–20% себестоимости судна, то есть примерно в два раза больше, чем на основных рабочих.

Затраты на корпус – 12–20% – материалы, 10–13% – это оплата труда рабочих. Всего 25–32% себестоимости.

Снижение по каждой составляющей – это и есть высокое качество проекта.

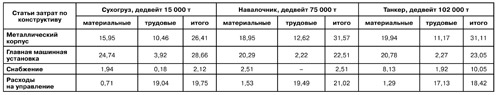

При формировании портфеля заказов судостроители должны учитывать, что в зависимости от типа судна статьи затрат отличаются и весьма значительно (табл. 1).

Структура себестоимости постройки судов различных типов, %

Остановимся на наиболее важных затратах, из–за которых российские судостроители проигрывают зарубежным.

Стоимость денег. За рубежом судовладелец для заказа судна может получить банковский кредит в размере до 80% от стоимости судна сроком на 10–15 лет по ставке LIBOR (ставка, по которой банки кредитуют друг друга) плюс 0,3–2% в зависимости от кредитного рейтинга компании. Российские судовладельцы, как правило, могут авансировать заводу за период строительства не более 20–25% цены судна. Верфь должна кредитоваться в период строительства в объеме 75–80% цены судна по ставке 12–14%. Кроме того, для такого кредитования банки требуют либо 100%–ное обеспечение, либо банковские гарантии в размере до 7% от объема кредита.

Азиатский строитель среднестатистического судна дедвейтом 50 000 тонн, стоимостью 100 млн долл. и циклом постройки 9 месяцев должен потратить на обслуживание кредита 0,9 млн долл. Российскому строителю аналогичного судна при такой же скорости постройки обслуживание кредита обойдется в 8,4 млн долл. Сюда же нужно добавить стоимость банковской гарантии 5,6 млн долл. Итого, для нашего примера это составит 14 млн долл.

Таким образом, российский судостроитель даже при условии равного технологического развития проигрывает азиатским верфям в себестоимости из–за условий кредитования 13,1 млн долл., или 13,1%.

Судовая комплектация. Большая часть финансирования строительства судна идет на закупку импортного оборудования (40–70% цены судна). Российское машиностроение проигрывает и по цене, и по качеству почти по всей номенклатуре. Поставка этого оборудования по импорту для судов, строящихся для российских заказчиков, облагается не только НДС, но и таможенной пошлиной, что в дополнение к стоимости кредитования еще удорожает строительство на 20–25%.

Цикл постройки. Учитывая, что срок строительства на российских верфях в 2,5 раза больше, чем в Азии, то и стоимость обслуживания кредита вырастет во столько же и обойдется в 21 млн долл., а вместе с банковской гарантией составит 26,6 млн долл.

Проигрыш в 2,5 раза по длительности постройки судна удорожает его на 12,6 млн долл. или 12,6%. Сюда же надо добавить налог на имущество – 2%, что прибавит еще 2 млн долл. Также надо прибавить расходы на управление, которые в российских условиях примерно в три раза больше зарплаты основных рабочих, то есть 15 млн долл., или 15%, амортизация имущества верфи добавит еще 10 млн долл., или 10%. Таким образом, удлинение цикла постройки с 9 до 22 месяцев увеличивает строительную стоимость судна почти на 40%. Вот они – резервы снижения себестоимости строительства для российских судостроителей.

Таким образом, в порядке возрастания влияния строительная стоимость судна зависит от:

– трудоемкости (потенциал снижения около 5%);

– затрат на управление (потенциал снижения около 10%);

– стоимости денег (потенциал снижения около 13%);

– комплектации (потенциал снижения около 20%);

– длительности цикла постройки судна (потенциал снижения около 40%).

Развитие судостроительной отрасли как отрасли высоких технологий по определению невозможно без современных программных продуктов. Оказывается, в России возможно.

Исследование предприятий ОАО «ОСК» показывает, что 87% предприятий–строителей до сих пор принимают проектную документацию в бумажной форме. Такой низкий процент поступающей на верфь 3D информации влечет ошибки и переделки в производстве, связанные, например, с неточностями в фундаментах, трубопроводных, вентиляционных и кабельных системах.

Следствием этого являются значительные переделки на судах (составляют до 30% их трудоемкости), неэффективное использование времени конструкторов (50% времени уходит на сопровождение производства), технологов и работников диспетчерских служб. Самое плохое, что ошибки, неизбежные в бумажной документации, удлиняют цикл постройки судна в 2–2,5 раза, а соответственно, удорожают его на 30–40%.

Даже в лучших КБ корпорации проектирование судов в 3D осуществляется всего на 10–15% от всего судна и его систем. В России пока не выполнено ни одного полного интегрированного проекта судна в 3D.

Сфера коммуникаций и информатики – главный, но не явный источник множества проблем, которые позже явно проявляются в производственной сфере. Затянувшаяся сверх всяких приличий модернизация крейсера «Адмирал Горшков» на «Севмаше» – пример работы вне современной информатики. Общее количество работников на верфях в момент работ было 27 тыс. человек, из них только 8,6 тыс. человек – основных рабочих, избыточный трудовой ресурс, занятый в бумажном обороте, составляет с учетом возможностей современных программ 14 тыс. человек.

Таким образом, без единой отраслевой информационной стратегии нельзя обеспечить конкурентоспособность отрасли. Информатика является звеном, за которое вытягивается вся цепь отраслевой квалификации. Информатика сегодня – это ключевой фактор обеспечения синергетического эффекта в использовании человеческого капитала.

Инвестиции в информатику быстро окупаемы, так как позволяют сократить инженерный и административный персонал не менее, чем в два раза. Стоимость одного рабочего места с учетом создания информационной инфраструктуры, приобретения компьютеров, программ и консалтинговых услуг составляет примерно 30 тыс. долл. Таким образом, вложения в информатику окупаются примерно за два года.

Успехи Китая, Японии, Южной Кореи специалисты напрямую связывают с гос-поддержкой НИОКР. Для того, чтобы приблизиться к уровню ведущих судостроительных стран, НИОКР должны вестись по всем направлениям.

Полная «оцифровка» отрасли. В течение двух лет все обособленные конструкторские бюро, конструкторские и технологические бюро верфей и заводов должны перейти на работу в 3D в соответствии с требованиями отраслевой информационной стратегии. Практика показывает, что уже через год от начала внедрения производительность труда в этих бюро и службах возрастает не менее, чем в два раза, через два года – в 5 раз. Соответственно, через сокращение численности все вложения имеют высокую окупаемость.

Новые проекты судов. Указанные проекты должны изначально выполняться как конкурентоспособные на мировом рынке. Очевидно, что они должны выполняться в полном объеме в 3D и именно так передаваться на верфь.

Снижение строительной стоимости судна: реструктуризация и оптимизация мощностей, перевод отрасли на кооперационный уклад в рамках региональных специализированных кластеров; снижение капиталоемкости мероприятий по строительству и модернизации верфей; повышение технологической точности и обеспечение беспригоночных операций; сокращение цикла постройки судна; создание отраслевой системы сертификации комплектующих и соответствующей отраслевой базы данных.

Подробнее хотелось бы остановиться на кластеризации отрасли. Чем мы хуже, в конце концов, Южной Кореи, которая буквально на пятачке умудрилась организовать судостроительное производство мирового уровня.

Понятие «кластер» рассматривается как организованное сотрудничество внутри регионально и технологически очерченных групп компаний. Обычно кластеры рождаются в привязке к тем или иным инновационным центрам. Организации и предприятия внутри кластера тесно взаимодействуют для усиления коллективной конкурентоспособности. Взаимодействие осуществляется в рамках стандартизованной системы корпоративного управления.

Кластеры успешно формируются там, где осуществляется или ожидается «прорыв» в области техники и технологии производства с последующим выходом на новые рыночные ниши. Кластер порождает эффект роста масштаба производства. Это происходит следующим образом. Одна из фирм, являющаяся инновационным ядром кластера, достигая высокого уровня конкурентоспособности, распространяет свое положительное влияние на ближайшее окружение: поставщиков, потребителей и конкурентов. А успехи окружения, в свою очередь, оказывают влияние на дальнейший рост конкурентоспособности данной компании. Кластер и его участники начинают расти. Неприбыльные предприятия кластера преодолевают нижнюю границу рентабельности с помощью специализации, обеспечивающей повышение производительности труда и снижение себестоимости продукции. Таким образом, все участники кластера получают дополнительные конкурентные преимущества под воздействием совокупного влияния эффектов масштаба, охвата и синергии.

Применительно к российским условиям кластеры могут выглядеть следующим образом:

– подводные корабли, авиа-

несущие корабли, морские и шельфовые платформы для западного сектора Арктики – Северный центр судостроения;

– суда со сложным насыщением и дедвейтом до 100 тыс. тонн, ледоколы и суда ледового класса, военные корабли – Западный центр судостроения;

– крупнотоннажные суда для перевозки углеводородов с дедвейтом более 100 тыс. тонн, морские шельфовые платформы для Сахалина и восточного сектора Арктики, рыболовецкий флот – Дальневосточный центр судостроения;

– суда река–море и речного флота – предприятия Волго–Каспийского бассейна.

А если такие кластеры будут сформированы, то в них можно выделить производства.

1. Корпусозаготовительное производство из листа шириною до 4500 мм; производство плоских секций и микропанелей; производство по обработке профиля и деталей из тавровых балок.

2. Производство криволинейных секций.

3. Трубомедницкое производство с агрегированием пучков больших размеров; производство теплообменного оборудования; производство арматуры.

4. Металлургическое производство; механическое производство (валы, корпуса, крышки, кронштейны, гребные винты, двери, люки, затворы, иллюминаторы и т. д.); производство палубных и судовых грузовых механизмов (шпили, брашпили, подруливающие устройства, лебедки, рулевые машины и т. д.); инструментальное производство.

5. Модульные системы вентиляции.

6. Производство блоков оснащенных помещений и модульных систем оснащения помещений.

7. Производство композитных конструкций и производство резинотехнических изделий.

8. Сервисное обслуживание энергетической инфраструктуры предприятий.

9. Сервисное обслуживание подъемно–транспортной инфраструктуры предприятий.

10. Сервисное обслуживание зданий и сооружений.

Приоритеты

В марте 2007 года указом Президента РФ было создано ОАО «Центр технологии судостроения и судоремонта» (ОАО «ЦТСС») как головное предприятие в области создания современных технологий для судостроения и машиностроения по разработке и реализации крупных инвестиционных проектов.

Специалисты ОАО «ЦТСС» не только проанализировали состояние судостроительной отрасли РФ, сравнив его с показателями ведущих стран, но и разработали комплекс мероприятий по выводу отрасли на передовые позиции. Расставленные по приоритетам задачи выглядят следующим образом.

На первом месте стоит задача по созданию государственной программы формирования закупок судов и морских сооружений.

Далее необходим отраслевой стандарт 3D-проек-тирования жизненного цикла судов, кораблей, морских сооружений. Реформа отраслевого инжиниринга невозможна без консолидации интеллектуального потенциала отрасли. Для этого отрасль должна «говорить» на едином языке и действовать в рамках единых регламентированных процессов. Это является также необходимым условием для перехода отрасли на кооперационный уклад проектирования и производства.

В рамках стандарта должны быть разработаны технологии устранения затрат, не создающих стоимость – 30% себестоимости строительства до настоящего времени являются накладными расходами. Примеров их формирования более чем достаточно. А вот примеров их оптимизации в судостроении пока нет. Хотя потенциал этого направления велик, технологии известны, отработаны во многих отраслях и продемонстрировали высокую эффективность.

Кадры решают все, поэтому необходима система постоянного роста квалификации на всех уровнях. Новые программы требуют изучения новых дисциплин для судостроения, которые нельзя внедрить только насаждением сверху. Требуются массовое обучение и сертификация, система оценки и подтверждения квалификации.

На втором месте стоит задача формирования схем размещения отрасли: сокращение избыточных отсталых мощностей и кластеризация.

Технология непрерывной коррекции ошибки предполагает создание технического и методического обеспечения отрасли средствами судометрики, обучение персонала, создание на верфях измерительных подразделений.

Снижение коррупциогенности инвестиционных процессов может быть достигнуто за счет четкого разделения и недопущения объединения в одних руках функций финансирования, исполнения, контроля; открытости программ для экспертного сообщества и методической тщательности их проработки, особенно на этапе формирования; четкой измеряемой цели и минимального количества индикаторов, однозначно связанных с целью; соблюдения принципа «одна программа – один руководитель – одна мотивация – одна персональная ответственность».

…Программа по выводу судостроительной отрасли из кризиса, учитывающие мировой опыт и адаптированные к российским условиям, есть. Государство прониклось важностью задачи возрождения отечественного судостроения и деньги на это дает. Дело за малым – внедрить программы в жизнь, деньги использовать по назначению, и тогда Южная Корея и Китай останутся далеко позади.

Ирина ПОЛЯКОВА,

обозреватель «ТР»,

кандидат экономических наук

Программа по выводу судостроительной отрасли

Программа по выводу судостроительной отрасли