«МАКС–ивент».

Доля железнодорожных поставок в течение 10 лет колебалась от 5 до 18%. В 2010 г. предполагается кардинальное изменение в структуре поставок по железной дороге: китайское направление сократится по сравнению с 2009 г. с 37% до 25%, черноморское – с 30 до 19%, уменьшится доля СНГ – до 3,5% с 9%, а доля дальневосточного направления с активизацией трубопровода ВСТО увеличится с 3 до 40%.

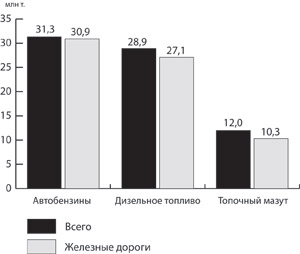

Что же касается вывоза нефтепродуктов, то здесь ситуация ассиметричная по сравнению с экспортом нефти: 12% вывозится по системе «Транснефти», а 76% – по железной дороге. Хотелось бы обратить внимание на два момента в экспорте нефтепродуктов – практически весь автобензин и прямогонный бензин (нафта) стабильно вывозятся железнодорожным транспортом, 62% дизельного топлива и 84% мазута также идет по железной дороге.

Именно эти продукты экспорта до сих пор являлись наиболее сильным аргументом в конкурентной борьбе с трубопроводным транспортом. Нефтепереработчики предпочитают пользоваться услугами железной дороги при перевозке, с тем чтобы не смешивать топливо разного качества.

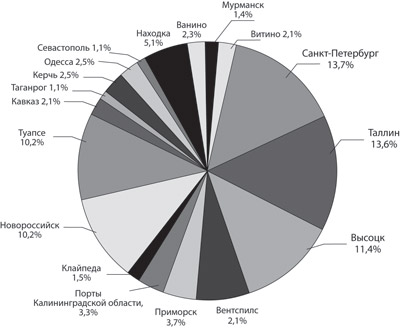

Следующий интересный момент – это расклад экспорта нефтепродуктов через морские порты. Всего морем в 2009 г. ушло 110,7 млн т основных нефтепродуктов, из них 87,7 млн т в порты было доставлено по железной дороге. При этом на порты Балтии и Украины приходилось почти 28% от всего объема экспортируемых нефтепродуктов, а более 2/3 объема шло через российские порты (диаграмма 1).

Позиции реки в экспортных поставках, несмотря на все преимущества речного транспорта, пока слабые: из 15 млн т нефтепродуктов, экспортированных в 2009 г., только 5,1 млн т, т. е. менее 5%, было отправлено по реке.

Вывоз нефтеналивных грузов – вещь, безусловно, выгодная, несмотря на резкие скачки цен на мировых рынках, но нельзя забывать и о внутреннем рынке. И в этом сегменте позиции железной дороги вне конкуренции (диаграмма 2).

Экономически стабильный на протяжении 10 лет грузопоток и нефти, и нефтепродуктов стал причиной динамичного роста и в сегменте производства железнодорожных цистерн, количество которых составляет около 240 тыс. единиц. Из них порядка 75 тыс. принадлежит ПГК, остальные 160 тыс. – другим собственникам. По итогам 2009 года, когда значительную часть времени вагоностроительная отрасль либо перебивалась случайными заказами, либо простаивала, производители цистерн были единственными, кто наращивал выпуск своей продукции.

По оценкам ИА INFOLine, в 2009 году только в России объемы производства цистерн выросли в 2,2 раза (более чем на 3 тыс. ед.). Для сравнения: в 2008–м общее количество цистерн для перевозки нефтепродуктов, выпущенных на предприятиях России и Украины, составило 6093 единицы. Таким образом, производство цистерн увеличилось даже по сравнению с 2008 годом.

Всего же за период 2001–2008 гг. российскими частными компаниями было закуплено более 57 тыс. цистерн для перевозки нефтепродуктов. То есть дефицит подвижного состава в этом сегменте, если он и существовал, был фактически закрыт, о чем свидетельствовало и начавшееся падение спроса.

На фоне стабильного спроса на перевозки нефтеналивных грузов крупные железнодорожные операторы активизировались в покупке нового подвижного состава. Это позволило не только ведущим вагоностроителям удержать свои позиции на рынке, но и новичкам занять здесь определенную позицию. Так, по данным ИА INFOLine, благодаря специализации на выпуске цистерн доля ОАО «Рузхиммаш» на рынке выросла на 5%, после длительного затишья 300 цистерн выпустил и Рославльский вагоноремонтный завод, недавно получивший сертификат соответствия на их изготовление.

Вагоностроители однозначно отреагировали на стабильный нефтеналивной грузопоток – так, на ведущем предприятии отрасли – «Уралвагонзаводе» – производство цистерн увеличилось до 420 единиц в месяц.

Есть еще один существенный момент, с учетом которого можно делать ставку на наращивание производства цистерн для перевозки нефти и нефтепродуктов по железной дороге. Происходит физическое старение действующих цистерн, да и не все служат положенные 32 года из–за неправильной эксплуатации.

По разным оценкам, оптимальная величина ежегодного обновления парка цистерн должна составлять не менее 13–15 тыс. в год, на что и должны рассчитывать в первую очередь производители этого вида подвижного состава в будущем. Кроме того, списывается значительное количество вагонов с выработанным ресурсом, принадлежащих ПГК. На начало 2009 года по указанной причине общая величина парка ПГК сократилась на 20%, средний возраст списанных вагонов превышал 27 лет при нормативном сроке службы 32 года. Таким образом, в 2009–2015 гг. истечет нормативный срок эксплуатации более 50 тыс. цистерн Первой грузовой, что составляет почти 70% имеющегося у нее парка.

Так что операторские компании готовы как минимум инвестировать средства в обновление существующего у них парка подвижного состава. С кризисом покупательная способность российских транспортных компаний снизилась, но закупать новые цистерны необходимо, и это понимают все заинтересованные стороны. Финансовые возможности операторов по приобретению цистерн постепенно возвращаются к докризисному уровню, а успех в деятельности напрямую зависит от количества вагонов, находящихся в собственности.

При этом все участники рынка отмечают постепенный рост цен на цистерны. Причина известна – с марта 2010 года вагоностроители столкнулись со значительным увеличением цены на комплектующие со стороны металлургов. Рост цен на цистерны, разумеется, вызывает обеспокоенность партнеров перевозчиков, которые прекрасно понимают, что повышение цен на подвижной состав будет заложено в транспортный тариф.

Главная опасность заключается в том, что увеличение цен на металл и, соответственно, на готовую продукцию может привести к потере инвестиционной привлекательности производства цистерн.

Однако есть и другие факторы. В настоящее время в СНГ производство цистерн и ходовых частей сосредоточено на четырех крупных предприятиях. Практически существует монополия, что ведет к неоправданному завышению цен на продукцию. Так, в 2003 году цистерны модели 15–1547–03 стоили 30 тыс. долл., а в начале 2010 года указанная модель стоила уже 63 тыс. долл.

Сейчас, в отличие от I полугодия 2008–го, рынок не готов принять любую цену грузового вагона. Рост цен на них приведет к удорожанию услуг операторов, что ослабит позиции в конкурентной борьбе с трубопроводным транспортом.

А между тем, как считают эксперты, рост цен на цистерны – не самая главная проблема, с которой могут столкнуться представители компаний–операторов в будущем. В частности, отдельные филиалы ОАО «РЖД» отмечают в 2010 г. оживление перевозок нефтяных грузов водным транспортом. Нефтяные компании не исключают дальнейшее переключение перевозок налива с железнодорожного на водный транспорт. В первую очередь из–за того, что у железной дороги нет возможности снижать тарифы – в то же время предприятия речного транспорта работают в условиях отсутствия государственного регулирования ставок и могут предоставлять более низкую цену на перевозку.

Но самый главный конкурент железной дороги – расширяющаяся сеть трубопроводов, что делает покупку цистерн в долгосрочной перспективе достаточно рискованным занятием.

Перехватить нефтегрузы у трубы железная дорога могла только в том случае, когда нет возможности транспортировки трубопроводами или необходимо сохранить качество продукции. И до последнего времени железная дорога активно пользовалась этим, прямо скажем, нерыночным преимуществом.

Несмотря на значительное кризисное снижение потребления топлива на российском рынке, в 2009 году «Транснефтепродукту» удалось сохранить объемы транспортировки нефтепродуктов (порядка 28,4 млн тонн, из них на экспорт – 19,6 млн тонн) почти на уровне 2008 года (29,2 млн тонн, из них на экспорт – 17,9 млн тонн).

В текущем году по системе нефтепродуктопроводов планируется прокачать 28,57 млн тонн нефтепродуктов, из них на экспорт – 20,23 млн тонн.

Протяженность системы магистральных нефтепродуктопроводов (МНПП) составляет более 18 тыс. км, при этом резервуарный парк на сегодняшний день насчитывает порядка 5 млн м3. К системе подключены 15 российских и два белорусских НПЗ. Основным транспортируемым продуктом является дизельное топливо, топливо для грузового транспорта, доля в экспорте которого от подключенных к системе НПЗ в 2009 году составила 82%, и этот показатель «Транснефтепродукт» планирует ежегодно увеличивать.

В целом ТНП транспортирует примерно 50–57% дизтоплива, производимого в России, осуществляет около 25% от общего объема перевозок светлых нефтепродуктов со всех российских НПЗ. Основной конкурент компании – ОАО «РЖД». Конкурируют они так: повышается тариф у железнодорожников – поднимает тарифы и ТНП. Проигрывают от такой, с позволения сказать, конкуренции конечные потребители.

Средний прирост стоимости транспортировки (за перекачку и диспетчеризацию) по территории России составил 7,9% в год. Как известно, тарифы на услуги по перекачке нефтепродуктов привязаны к стоимости транспортировки нефтепродуктов по железной дороге с понижающим коэффициентом 0,7.

По словам руководства, компания готова уменьшать тарифы как на перекачку, так и на диспетчеризацию по наиболее интересным для компаний маршрутам в случае сдачи гарантированных объемов нефтепродуктов в трубу – по принципу «больше качаем – дешевле стоит». Да и на незагруженных направлениях ТНП готов снижать стоимость услуг взамен получения гарантированной загрузки системы.

Но самая большая заслуга ТНП состоит в том, что именно система транспортировки по сути… ускорила переход на дизель более высокого качества.

В течение первой половины прошлого года ТНП осуществлял переход на транспортировку дизельного топлива с содержанием серы не более 1000 ppm. Как известно, Евросоюз с 1 января 2009 года ужесточил требования к качеству топлива, наложив запрет на ввоз и использование дизельного топлива 2000 ppm (а в России, как уже говорилось, это самое «любимое» топливо – «ТР» № 22 за 2010 г.).

Объем транспортировки ДТ с содержанием серы не более 1000 ppm по системе «Транснефтепродукта» в 2009 году составил 18,9 млн тонн. В настоящее время в трубе ТНП уже не осталось дизтоплива с 2000 ppm серы.

Данный процесс потребовал наличия банка качества нефтепродуктов, и он был создан компанией, кстати, впервые в России. Фактически ТНП выступил координатором процесса перехода к выпуску ДТ 1000 ppm на российских НПЗ.

При этом в системе есть и более продвинутые участки, на которых транспортируется дизтопливо с содержанием серы не выше 500 ppm, есть и участки транспорта топлива стандарта Евро–5 с 10 ррm серы – прежде всего, проект «Север».

Перекачка дизельного топлива 10 ррm в направлении порта Приморск и далее в Европу и США началась по экспортному нефтепродуктопроводу Кстово (Второво) – Ярославль – Кириши – Приморск (проект «Север») в мае 2008 года.

Дизельное топливо 10 ppm, перекачиваемое по «Северу», это «продукт почти конечный для европейского рынка. Почти – потому что все–таки для продажи на европейском рынке его приходится немного улучшать». Основными поставщиками топлива для нефтепродуктопровода являются Рязанский, Ярославский и Нижегородский НПЗ. В 2010 году по «Северу» планируется прокачать около 6 млн тонн дизтоплива (примерно 70% загрузки).

Для обеспечения приема в трубу максимально возможного объема дизтоплива от Татарского нефтеперерабатывающего комплекса (ТАНЕКО) в настоящее время осуществляется реконструкция нефтепродуктопровода Нижнекамск – Альметьевск – Кстово, проектная мощность которого составляет 2,7 млн тонн в год. Из этого нефтепродуктопровода ДТ будет поступать в нефтепродуктопровод «Север».

Проект «Север» положил начало масштабной диверсификации экспортных направлений транспортировки нефтепродуктов, продолжить которую должен проект «Юг».

В ближайшее время «Транснефтепродукт» ожидает выхода постановления правительства о реализации проекта «Юг».

Нефтяники давно ждут его реализации, потому что он объединяет многие НПЗ: Волгоградский (ЛУКОЙЛ) и Саратовский заводы (ТНК–BP), до сей поры не подключенные к системе «Транснефтепродукта». Только с этих двух НПЗ планируется привлечь в систему дополнительно порядка 4 млн тонн дизтоплива. ТНП рассчитывает, что к концу 2013 года ЛУКОЙЛ и ТНК–BP начнут производить на своих заводах именно такие объемы дизтоплива с 10 ppm серы.

Реализация проекта позволит также переориентировать транспортные потоки от Самарской группы НПЗ («Роснефть»), «Салаватнефтеоргсинтеза» («Газпром») и Омского НПЗ («Газпромнефть»), что предопределяет заинтересованность в реализации проекта компаний – владельцев заводов.

Возможно, в будущем к южной трубе удастся подключиться и кому–то из южных НПЗ – Краснодарскому, Афипскому, новому Новошахтинскому.

Серьезными препятствиями на пути к «Югу» могут стать технологические ограничения. Для того, чтобы подключиться к магистральной трубе «Транснефти», НПЗ должен представить, в частности, данные о качестве нефтепродуктов и глубине переработки. Так, мощность завода должна быть не менее 1 млн тонн нефти в год, глубина переработки – не ниже 75%, а также на предприятии должны быть реализованы процессы вторичной переработки сырья. Технического регламента по подключению НПЗ к магистральным нефтепродуктопроводам, в отличие от нефтепроводов «Транснефти», пока не существует.

Тем не менее подключиться к нефтепродуктопроводам ТНП тоже не так просто, т. к. не принимается продукт ни с железной дороги, ни с любого завода, пока нет уверенности, что он соответствует всем качественным характеристикам того продукта, который уже находится в трубе.

Стоимость «Юга», по данным ТНП, составляет ориентировочно 76,7 млрд рублей. В этой сумме «сидит» и реконструкция новороссийской нефтебазы «Шесхарис» – конечной точки маршрута, которая будет переориентирована под прием ДТ стандарта Евро–5.

Трасса продуктопровода «Юг» пройдет по территории шести субъектов РФ: Самарской, Ульяновской, Саратовской, Волгоградской, Ростовской областей и Краснодарского края (см. «Проект «Юг»). На протяжении большей части маршрута (за исключением участка Сызрань–Саратов) нефтепродуктопровод будет проложен в одном коридоре с действующим нефтепроводом Куйбышев – Тихорецк – Новороссийск.

С учетом всех этих факторов «ТАИФК–НК» и впредь видит в железной дороге основного партнера по транспортировке грузов при реализации продукции и поставке сырья. От качественного и своевременного оказания услуг ОАО «РЖД» и экспедиторами, как считают на предприятии, во многом зависит эффективность эксплуатации производственного оборудования и ритмичность отгрузки продукции.

На сегодняшний день ОАО «ТАИФ–НК» производит всю гамму высококачественных нефтепродуктов и способно переработать до 8 млн тонн сырья (нефти и газового конденсата).

Мощности переработки с глубиной 74% позволяют полностью обеспечить сырьем этиленовое и частично каучуковое направления нефтегазохимического комплекса республики в рамках группы компаний «ТАИФ», куда входят такие предприятия как ОАО «Нижнекамскнефтехим» и ОАО «Казаньоргсинтез», а также обеспечить регион нефтепродуктами высокого качества, соответствующими стандартам Евро–4.

В 2006 году была получена первая партия бензинов, а в 2007 году были введены в эксплуатацию установки получения битумов и авиационного керосина марок РТ и Jet А–1, к концу 2008 года установки по производству высокооктановых компонентов бензина МТБЭ и ТАМЭ из собственного сырья.

В настоящее время ОАО «ТАИФ–НК» приступает к реализации проекта глубокой переработки тяжелых остатков, который будет уникальным не только для Татарстана, но и в общероссийских масштабах. Глубина переработки нефти составит 98,5%. Это почти революция для отечественной нефтеперерабатывающей промышленности, полностью отвечающая политике ресурсосбережения.

Новые технологии позволят увеличить объемы и глубину переработки сырья, а также расширить ассортимент и качество выпускаемой продукции, что в свою очередь выдвигает более жесткие требования к качеству подвижного состава.

Рост объемов переработки, пуск новых производств, расширение нефтехимического комплекса в Нижнекамском промышленном округе требуют также и соответствующего развития железнодорожной инфраструктуры. Увеличение грузовых потоков затрудняет пропускную способность станций Биклянь и Круглое Поле Куйбышевской железной дороги, работающих на отгрузке продукции. Предлагаемая железной дорогой логистика уже сегодня сдерживает растущие объемы перевозок.

На уровне такого крупного грузоотправителя, каким является «ТАИФ–НК», есть понимание, что качественного «скачка» в транспортной сфере можно достигнуть лишь за счет использования новых технологий обеспечения процессов перевозок, отвечающих современным требованиям и высоким международным стандартам за счет расширения логистического мышления и внедрения принципов логистики.

обозреватель «ТР»

кандидат экономических наук