Внимание

Продолжается подписка на 2021 год на печатную и электронную версии газеты “Транспорт России”. Продолжается подписка на 2021 год на печатную и электронную версии газеты “Транспорт России”. Продолжается подписка на 2021 год год на печатную и электронную версии газеты “Транспорт России”. Продолжается подписка на 2021 год год на печатную и электронную версии газеты “Транспорт России”.

+7 495 748-36-84

+7 495 748-36-84 +7 495 963-22-14

+7 495 963-22-14 goldasn@mail.ru

goldasn@mail.ru

- Главная

- Экономика

- Рынок услуг

- финансово–экономический кризис

Показать содержимое по тегу: финансово–экономический кризис

Ударим Евро по бездорожью и разгильдяйству

В ответе ли государство

В ответе ли государство за ситуацию на топливном рынке?

В общественном сознании прошедший (уже, оказывается, прошедший!) финансово–экономический кризис связывался с двумя моментами: рухнувшим рынком ипотеки в США и падением мировых цен на нефть с заоблачных 140 до низменных 40 долл. за баррель. Рынок ипотеки напрямую транспортный комплекс не затронул, а вот мировые нефтяные цены повлияли на цены топлива – бензин, дизель, авиакеросин, судовое топливо. Как отреагировала нефтяная и нефтеперерабатывающая промышленность России на кризис, вышла ли из него, в каком направлении идет сегодня работа по улучшению качества топлива? А может быть, стоит перейти на дизель и бензин и дизель из бурого угля? И еще. Акцизы на ГСМ поступают сейчас в региональные фонды, в свете грядущих изменений в финансировании дорожного хозяйства предлагается ставки налогов на ГСМ повысить и до 50% доходов от их увеличения направлять в федеральную часть дорожного фонда. Таким образом, от качества топлива будет зависеть не только работа автомобиля, но и наполняемость денежного мешка, из которого берутся средства на строительство и ремонт дорог. Так что в качестве топлива заинтересовано не только транспортное сообщество, но и общество в целом.

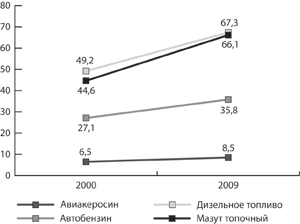

Даешь маршрут?!

II Международная конференция «Бензины–2010», организованная аналитико–консалтинговой компанией «Креон», убедила всех присутствующих в том, что на нефтетопливном рынке России, несмотря на кризис 2009 г.: с добычей и переработкой нефти все нормально. На протяжении пяти лет, начиная с 2005 г., объем переработки не опускался ниже 450 млн т, не стал исключением 2009 г., экспорт – 250 млн т, а объем переработки в среднем составляет 220 млн т. Но годовые темпы роста переработки в кризисный год упали до 0,2% против 3–6% ранее. В целом производство основных видов нефтепродуктов выросло за 10 лет, начиная с 2000 г., на 39%, по отдельным продуктам переработки картина выглядит следующим образом (диаграмма 1).

Производство нефтепродуктов на НПЗ России, млнт

Но если с точки зрения количественных показателей топливный рынок выглядит неплохо, то его структура за 10 лет ухудшилась – возросла доля топочного мазута на 2%, а она и так уже была достаточно велика в 2000 г. – 35% общего объема. Мазут – продукт начальной стадии переработки нефти, имеющий низкую добавленную стоимость. И вместе с тем мазут экспорто–ориентированный товар, который за рубежом поступает в дальнейшую переработку. В результате экономика страны однозначно проигрывает от продажи за границу дешевого продукта, но пока экспортерам цена на мазут за рубежом будет интересна, никакими акцизами вывоз мазута не остановишь. Но если проанализировать расклад самого распространенного нефтепродукта – бензина, то определенные качественные сдвиги есть: производство бензина Аи–95 и выше за 10 лет увеличилось с 1,4 до 6,6 млн т. За этот же период производство Аи–80 снизилось с 16,1 до 5,9 млн т. В целом же высокооктанового бензина стали производить в 2,7 раза больше. Эксперты отмечают, что именно фактор октанового числа является определяющим на фоне высокой потребности на 92–й и 95–й бензины, а вот их соответствие или несоответствие нормам Евро пока не влияет на спрос и не отражается на уровне цен. В результате сложились такие пропорции: доля высоко-октанового бензина в общем объеме производства в 2009 г. составила 80%, при этом только 18% автобензина отвечало нормам Евро (от Евро–3 и выше).

Переход на более высокие евростандарты бензина в России идет настолько медленными темпами, что, по данным ИГ «Петромаркет», в 2009 г. доля бензина Евро–2 и ниже составила 77% (!)

Выяснение причин такого отставания – тема отдельного разговора, хотя основные причины лежат на поверхности. Это проблема с нефтепереработкой, точнее с непереработкой: из 25 отечественных НПЗ у 15 глубина переработки нефти ниже 70%, а у отдельных «достижения» находятся на уровне 60%. За рубежом отсчет ведут от 80%. Год пуска самого нового завода – 1981 г., т. е. за почти тридцать лет НПЗ с полным циклом для нужд отечественной экономики не построено. В 2009 г. на всех НПЗ была введена только одна (!) установка изомеризации – на заводе НК «ЛУКойл» в Ухте. В планах всех крупных нефтяных компаний на 2010–2015 гг. есть введение установок изомеризации на заводах, входящих в их состав. И установки алкилирования, и каталитического риформинга – все это в планах, причем не в таких уж долгосрочных – до 2015 г. Сомнения в реальности такого массового роста технического перевооружения предприятий по нефтепереработке есть прежде всего у самих переработчиков. Средства для этого потребуются не просто большие, а очень большие. Государство если и поможет нефтепереработке, то скорее словом, т. е. документом о необходимости повышения эффективности, а не делом, т. е. деньгами. Ведь нефтепереработка не автопром, чтобы ей помогать, тем более что самые крупные НПЗ входят в вертикально интегрированные компании либо аффилированы с нефтяными компаниями. Но, похоже, проблема с техническим отставанием в переработке нефти мало волнует производителей такого топлива, потому что сбыт бензина Евро–2 и ниже гарантирован даже в 2011 г., по окончании которого должен быть прекращен выпуск бензина… Евро–3. Структура российского парка автомашин с бензиновыми двигателями такова, что на долю машин, для которых подходит бензин Евро–2, в 2011 г. будет приходиться почти 37% от общего количества, а это почти 13 млн единиц техники, да еще около 7 млн, потребляющих Евро–3.

С одной стороны, у нефтепереработчиков нет денег для масштабной модернизации отрасли, с другой – у перевозчиков нет средств для замены почти 20 млн единиц техники. Круг замкнулся… И в ближайшей перспективе вряд ли в России будет бум продаж новых автомобилей, которые по определению требуют топлива выше Евро–3. Так, из стран БРИК в Китае продажа новых автомобилей увеличилась в 2009 г. по сравнению с 2008 г. на 48%, в Индии – на 16%, в Бразилии – на 13%, а в России упала на 49%.

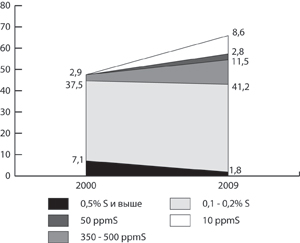

Что же касается дизельного топлива, на котором в основном работают грузовые машины, то здесь складывается следующая ситуация: самой большой популярностью пользуется топливо с содержанием серы 0,2% (диаграмма 2).

Производство дизтоплива на НПЗ России, млн т

Существенно за 10 лет вырос объем производства дизельного топлива Евро (от 350 ppmS и ниже). Только за кризисный 2009 г. его производство увеличилось на 63% по сравнению с 2008 г. Таким образом, дизеля, классифицируемого по стандартам Евро, в прошлом году произвели 35% общего объема. И все это топливо пошло на экспорт, так как внутренний потребитель вполне довольствуется дизелем с более высоким содержанием серы. Разница в цене за соответствие нормам Евро по дизелю составляет 200 руб. на 1 т. И этот разрыв является критичным для трейдеров и потребителей – вот почему высокосеристый дизель полностью покрывает потребности отечественного рынка (28 млн т), а его оставшаяся часть от произведенных 41 млн т плюс топливо более высокого качества идет на экспорт – всего 39 млн т в 2009 г. (диаграмма 3).

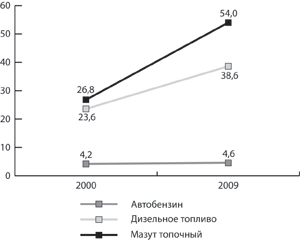

Экспорт нефтепродуктов из России, млн т

Кризис расставил приоритеты

Общий вывод, к которому пришли аналитики топливного рынка России, – рост внутреннего потребления за 10 лет находился в пределах 3% в год, т. е. соответствовал темпам автомобилизации. Внутреннее потребление дизельного топлива за 10 лет увеличилось с 25,6 млн т до 28,9 млн т, т. е. на 10%. Структура потребления бензина меняется в сторону 92–го бензина при снижении спроса на Аи–80. Таким образом, в бензине все больше ценится октановое число, а вот для дизеля определяющим является цена – если она ниже на 200 руб. в расчете на 1 т, то согласны мириться с большим количеством серы. Экспорт бензина за 10 лет увеличился незначительно – с 4,2 в 2000 г. до 4,6 млн в 2009 г., а вот дизельное топливо наравне с мазутом является «топовым» экспортным товаром – поставки его за рубеж увеличились за те же 10 лет с 24 млн т до 39 млн т, что вряд ли может обрадовать (диаграмма 3). Что касается направлений экспорта, то больше всего в наших нефтепродуктах нуждаются в бывших среднеазиатских республиках (37%) и Монголии (56%), а также в США (57%).

Кризис, как ни странно, сыграл свою положительную роль в расстановке приоритетов: цена барреля – объем добычи нефти – качество переработки. Когда мировые цены на сырую нефть росли невиданными темпами, участников нефтяного рынка интересовало одно – как можно быстрее и больше продать. Никакими заградительными высокими экспортными пошлинами и призывами стабилизировать вывоз невоспроизводимого сырья этот процесс остановить было невозможно, пока цены не рухнули со 140 долл. до 40 долл. за баррель.

Сегодняшние прогнозы – умеренный рост в коридоре 80–90 долл., у основных поставщиков – стран ОПЕК избыточные мощности по добыче 5,5 млн барр/день пока законсервированы. Но нефть – горючий товар в прямом и переносном смысле: малейшие колебания фондовых индексов на биржах, изменения соотношения курса доллара и евро, геополитические риски, связанные с нестабильной обстановкой на Ближнем Востоке, в Нигерии, а самое главное – нежелание производителей нефти продавать ее по низкой цене – все это в одночасье может изменить картину мирового нефтяного рынка. И России как крупному экспортеру нефти и нефтепродуктов приходится держать ухо востро, так как наши добыча и переработка в стоимостном аспекте очень зависимы от конъюнктуры мировых цен. К сожалению, до сих пор отечественная нефть не является определяющей в выработке уровня мировой цены, а объемы внутренней биржевой торговли нефтью настолько малы, что не оказывают влияния на стоимость барреля. А раз так, то наша по цене Urals в своих колебаниях следует за маркой Brent, отставая из–за более низкого качества. Ценообразование топливного мазута находится в большей зависимости от мировых цен из–за экспортной ориентированности этих продуктов. Что же касается бензина, то на его цену помимо мировой конъюнктуры оказывают влияние и внутренние факторы, в первую очередь периодически создаваемые искусственные дефициты продукта. Авиакеросин преимущественно потребляется на внутреннем рынке, и колебания цен зависят главным образом от сезонных колебаний в период «лето – зима». Дизельное топливо – экспортный товар, поэтому привязка к мировым ценам неизбежна. С другой стороны, внутри страны действуют фиксированные цены на это топливо для сельхозпроизводителей и армейских нужд, т. е. явные нерыночные факторы. Из–за мер господдержки неизбежен переток дизельного топлива по низким ценам в реальный сектор экономики, что является своего рода демпингом в отношении цен на дизель.

Оправдаются или нет ожидания рынка по увеличению поставок высокооктанового бензина – зависит от ввода в срок, т. е. в 2010 г., установок изомеризации на Сызранском и Омском НПЗ, а также на Ангарской НХК. И далее в планах ввод до 2015 г. на всех ведущих НПЗ изомеризационных установок общей мощностью 4,3–4,5 млн т/год. Потребитель пока настолько «увлекся» октановым числом, что заставить производителя бензинов заниматься повышением уровня Евро может только жесткий контроль со стороны государства. Пока же переносы ввода положений техрегламента расхолаживают участников рынка. Этот вывод верен и в отношении дизельного топлива – пока не реализуются заявленные нефтяными компаниями проекты по производству дизеля, соответствующего нормам Евро, пока не будет развита трубопроводная инфраструктура, ультранизкосернистый дизель будет интересен только как экспортный товар.

Ни контроля, ни мониторинга

Трудности с внедрением техрегламента по топливу в практику связаны не только с отставанием нефтеперерабатывающей промышленности. Бензин настолько специфический продукт массового производства и потребления, что внедрение техрегламента по оценке его качества имеет свои вполне объективные сложности.

К особенностям бензина можно отнести следующие – это один из самых крупнотоннажных продуктов массового спроса с высокой технологичностью производства. При этом оценка качества возможна только с применением специального инструментария. При оптовой и розничной реализации происходит смешение в процессе доставки продукта потребителю, отсутствует маркировка, а также на качество влияет состояние оборудования в оптовой и розничной сети (мытье танков для хранения бензина – это не российская практика).

К факторам, влияющим на бензиновую политику, можно отнести законодательные и нормативные требования, которые вступают в действие в разное время. Требования к топливу на рынке внутри страны и при его экспорте различаются. Государственное стимулирование через проведение налоговой политики уравновешивается недостаточными мерами наказания. Так, высокие акцизы на прямогонный низкокачественный бензин уравновешиваются очень низкими штрафами АЗС, которые реализуют некачественный бензин (см. «ТР» № 20 за 2010 год). Наконец, можно вслед за Европой ратовать (и правильно) за экологию, но если парк автомашин устаревший, то насильственное внедрение норм Евро–4 или Евро–5 его не модернизирует. Снижение доходов потребителей сразу же качнет маятник в предпочтениях в сторону нелегального топлива.

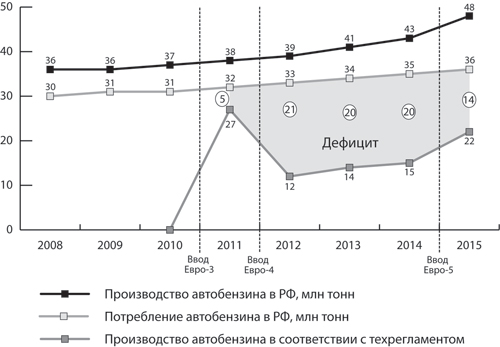

К тому же есть чисто технические моменты, которые тормозят внедрение техрегламента. В России нет налаженной государственной системы контроля и мониторинга качества топлива на рынке, не отработана процедура проведения такого контроля, нет федеральных испытательных центров и экспресс–лабораторий на местах, отечественного аналитического оборудования для определения качества топлива тоже нет. Наконец, нет российских моющих присадок. А ведь с введением регламента связывают большие надежды. Это улучшение экологической обстановки, развитие нефтеперерабатывающей отрасли и отраслевой науки, проектирования, развитие смежных отраслей (машиностроение, катализаторы и др.), увеличение занятости населения и его доходов, повышение уровня жизни, увеличение бюджета, снижение криминальности сектора продаж нефтепродуктов, а также рост удовлетворенности потребителей как по качеству, так и по цене продукта. Ожидания, что и говорить, немалые, и если они не оправдаются, то в перспективе мы столкнемся с парадоксальной ситуацией: бензина с высокими характеристиками будет не хватать, параллельно остающиеся устаревшие машины будут требовать бензина Евро–2 и ниже (диаграмма 4).

Возможности НПЗ по выполнению техрегламента

Специалисты не исключают при таком варианте развития событий импорт автобензина или его компонентов, что для нефтеэкспортирующей державы обидно.

С другой стороны, транспортное сообщество склоняется к мысли о поэтапном внедрении регламента, начиная с более проблемных регионов. В России более 50% населения живет в сельской местности и малых городах с плотностью населения ниже 31 чел/км2. Проблема выбросов применительно к ним стоит не так остро, в городах–миллионниках она обостряется, хотя до европейских показателей с плотностью населения от 100 до 300 чел/км2 нам еще очень далеко. Неоднозначна ситуация и в регионах – в Центральном, Центрально–Черноземном, Северо–Кавказком плотность населения выше, чем в остальных регионах и России в целом. С этих регионов, по мнению специалистов, следует начинать введение техрегламента в полном объеме.

Не нефтью единой

Литр дизтоплива экологического стандарта Евро–3 стоимостью не более 5 рублей за литр – это реальность. И речь вовсе не идет о возвращении советских цен на солярку. Ученые предлагают воплотить в жизнь проект современной технологии переработки бурого угля в высококачественную солярку Евро–3.

Справка. В России сосредоточены 5,5% мировых запасов угля, что составляет 200 млрд тонн, из них 70% приходятся на запасы бурого угля.

Когда–то солярка на российских заправках была самым дешевым горючим – оттого у автолюбителей в фаворе были автомобили, оснащенные дизельными агрегатами, как самые экономичные и практичные. Сегодня же дизель, отвечающий экологическим стандартам Евро–3 и Евро–4, по стоимости вплотную приблизился к бензину АИ–95.

Решение вопроса о снижении стоимости дизеля ученые нашли… буквально под ногами.

Метод получения дизельного топлива из бурого угля разработан давно и не у нас. Немецкие ученые еще в начале прошлого века разработали технологический процесс получения моторных топлив из углей. В промышленных масштабах он успешно применялся для производства бензина из сырья Рурского угольного бассейна: в начале Второй мировой войны все немецкие танки заправлялись «рурским» дизтопливом. Получению моторных топлив из угля в СССР уделялось большое внимание в 50–е годы. В этой области проводились серьезные научные исследования и технологические разработки, но в связи с открытием больших залежей нефти работы по внедрению в жизнь и совершенствованию этого процесса были приостановлены. Начиная с 60–х годов во всем мире технологии глубокой углепереработки продолжали развиваться и совершенствоваться. Заводы промышленной переработки углей в моторные топлива были построены в прошлом и успешно работают поныне в ЮАР, Новой Зеландии, США и Китае.

Однако, несмотря на огромные запасы отечественного угля, технологии его химической переработки пока не получили такого же применения, как в промышленно развитых странах прежде всего из–за того, что проблем с нефтью долго не было.

Ну как же, СССР, а затем и Россия – вторая в мире по запасам нефти держава. Казалось, что нефти хватит не только на внутреннее потребление, но и на безудержный экспорт. Но нефти становится меньше, уже не говорят о столетних запасах – на пятьдесят бы хватило. Достается нефть все тяжелее, особенно в необустроенной Восточной Сибири или на морском шельфе. На скачки мировых цен на нефть повлиять Россия также никак не может. Под давлением всех этих факторов и пришлось вспомнить о таком альтернативном источнике для производства топлива, как бурый уголь.

Отечественную разработку по превращению бурого угля в востребованное топливо разработали ученые в Государственном ракетном центре (ГРЦ) им. Макеева на Урале.

Процесс переработки сырья в товарное топливо происходит на специальных перегоночных мини–заводах и проходит три стадии. На первой происходит ожижение бурого угля. В размольно–смесительный аппарат загружаются бурый уголь и модифицирующие добавки. В процессе размола и гомогенизации компонентов смеси осуществляется модификация бурого угля, при которой изменяются высокомолекулярная структура, состав фрагментов, разрушаются молекулярные связи, в результате чего бурый уголь превращается в углеводородную смесь. На второй стадии полученная углеводородная смесь термо–гравитационным способом очищается от механических примесей, солей, серы и других компонентов, подлежащих удалению. После этого мелкая фракция угля смешивается с водой и образует водно–угольную суспензию. Третья стадия представляет собой углубленную переработку углеводородной смеси в синтетическое жидкое топливо, для чего суспензия нагревается до температуры 1200 градусов и разлагается на водород и угарный газ. Эти газы поступают в реактор, аппарат колонного типа, заполненный разогретым мазутом с катализатором, где проходят каталитический крекинг и где происходит реакция синтеза. Полученные пары бензина и солярки конденсируются, а неконденсируемая часть газов подается обратно в печь. Часть водно–угольной суспензии также возвращается в систему и сжигается в печи для поддержания температуры. Бензин и солярка готовы к употреблению.

ГРЦ готов перейти к практическому этапу внедрения полученных результатов и серийному выпуску малотоннажных высокоэффективных химико–технологических установок глубокой переработки бурых углей. Потребляя бурый уголь, техническую воду и электро-энергию, установка производит прямогонный бензин с низким октановым числом, мазут и дизельное топливо, соответствующее стандартам Евро–3. В зависимости от настройки техпроцесса и применяемых катализаторов на установке расклад выглядит следующим образом: прямогонный бензин (20–50%), дизельное топливо (40–70%) и мазут (8–10%).

Ирина ПОЛЯКОВА,

обозреватель «ТР»,

кандидат экономических наук

© 1998-2020 Министерство Транспорта РФ, АО "Издательство Дороги"

При использовании материала ссылка на сайт www.transportrussia.ru обязательна.

107023, г. Москва, ул. Электрозаводская, д/в. 24, офис 403.

E-mail: goldasn@mail.ru,

тел: 748-36-84, тел/факс 963-22-14